De nos jours, l’injection plastique fait partie intégrante de notre quotidien. En effet, grâce à sa grande flexibilité et ses nombreuses possibilités, le plastique est le compagnon idéal du fabricant de pièces du quotidien. Que ce soit des pièces résistantes et fiables pour l’automobile, des pièces esthétiques pour la cosmétique ou des pièces à haute technicité pour le médical, les possibilités sont infinies !

Mais savez-vous comment sont fabriquées ces pièces en plastique injecté ? Nous vous expliquons tout à travers notre guide !

L’injection plastique est une méthode de fabrication très répandue et aux nombreux avantages puisqu’elle permet de créer des pièces en plastique avec diverses formes, tailles et caractéristiques techniques.

Le processus d’injection thermoplastique est réalisé à l’aide d’une machine dédiée : la presse à injecter. Le plastique, sous forme de granulés, est d’abord chauffé à haute température jusqu’à ce qu’il soit fondu et devienne liquide. Il est ensuite injecté dans un moule spécialement conçu. Enfin, il est refroidi et solidifié pour prendre la forme désirée. Ce processus est répété plusieurs fois afin de produire un grand nombre de pièces identiques.

L’avantage principal de cette méthode réside dans sa capacité à produire des pièces en grande quantité, identique, de manière rapide et économique.

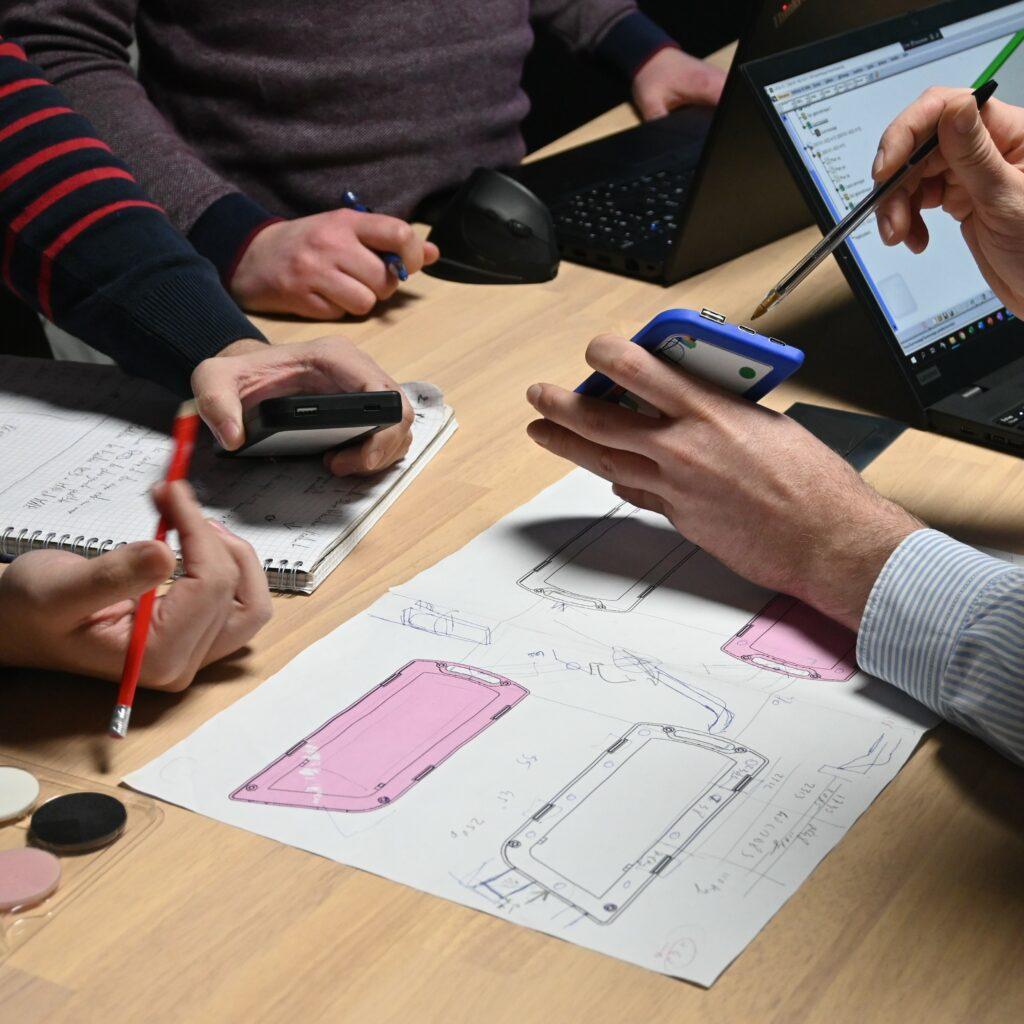

Avant de passer à la fabrication, l’étape indispensable est la conception. Fondation de l’injection plastique, elle permet de conceptualiser votre pièce afin de créer un moule adapté. Une fois la CAO réalisée, il faut passer à l’industrialisation de la pièce.

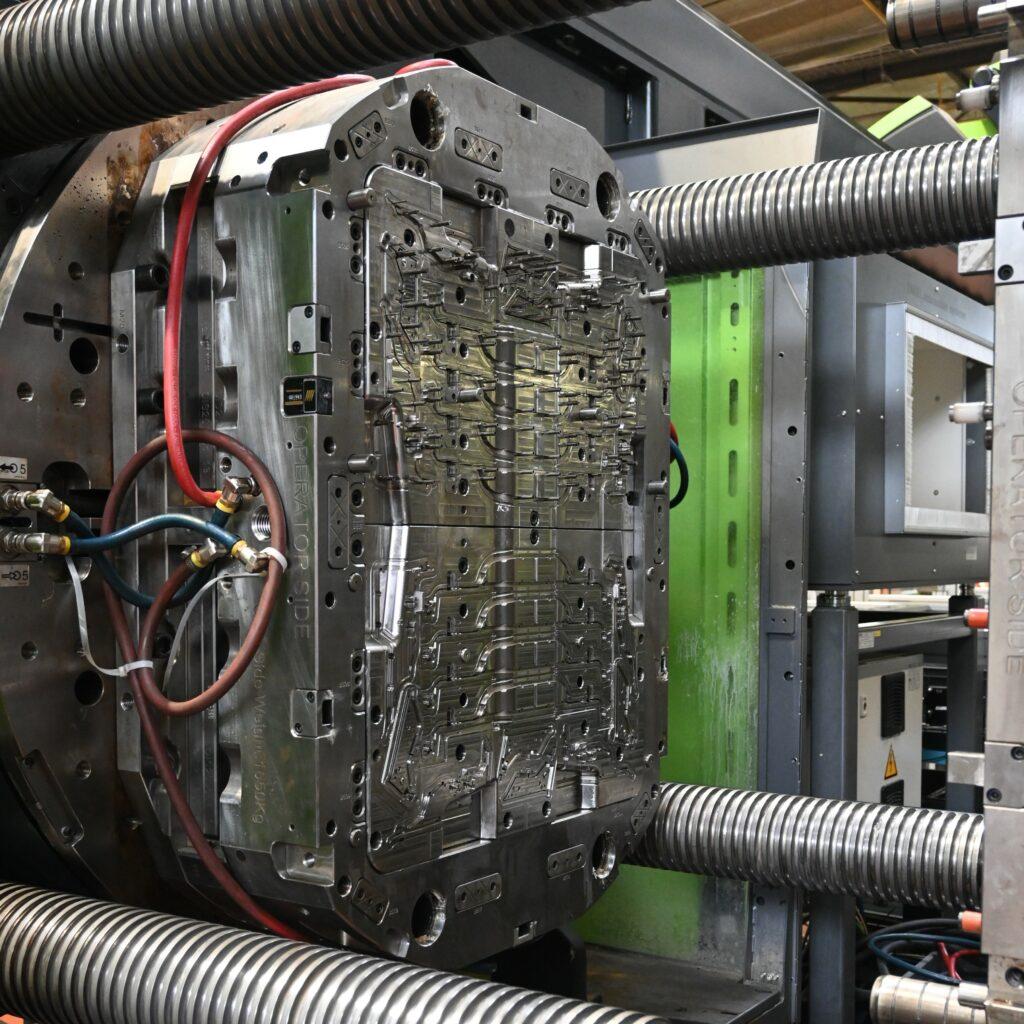

Aussi appelé moule par injection, l’outillage est indispensable à la fabrication de pièces plastiques. Usiné en acier, c’est le moule qui va permettre de donner la forme souhaitée à votre pièce. Il embarque un grand nombre de technologies différentes ce qui peut le rendre complexe.

Outil indispensable, la presse à injecter va chauffer les granulés plastiques. Une fois devenus liquides, la presse les injecte dans le moule.

De plus, on classe les tailles de presse en tonnage. Il s’agit de la pression que la machine peut exercer sur l’outillage pour le maintenir fermé. Les tonnages vont de quelques tonnes à plusieurs milliers de tonnes de pression de fermeture. Les tonnages les plus utilisés se situent entre 50t et 300t.

Dans le processus de fabrication par injection plastique, la conception 3D joue un rôle essentiel pour obtenir des pièces de haute qualité. En effet, la CAO permet de créer virtuellement la pièce en plastique avant même de commencer la production physique. Cela permet d’évaluer et d’optimiser différents aspects tels que la forme, la fonctionnalité et la rentabilité technique.

Ensuite, la conception doit prendre en considération les contraintes techniques de l’injection thermoplastique. Il est nécessaire de définir les dimensions, les épaisseurs de paroi, les angles de démoulage et d’autres paramètres importants pour garantir une injection réussie. Les concepteurs doivent également veiller à éviter les problèmes potentiels tels que les lignes de soudure, les déformations excessives ou les pièces impossibles à démouler.

La conception 3D joue donc un rôle crucial dans le processus de fabrication des pièces plastiques. C’est le fondement de tous projets et notre bureau d’études Origin 3D est expert en la matière.

Dans le processus de fabrication par injection plastique, l’outillage, aussi appelé moule, joue un rôle crucial. Le moule est l’élément clé qui permet de donner la forme au plastique fondu et de produire les pièces en plastique souhaitées. Il est conçu de manière à être compatible avec la presse à injecter et à reproduire fidèlement la géométrie de la pièce à fabriquer.

L’outillage est réalisé la majorité du temps en acier mais il peut aussi l’être en aluminium pour des productions réduites ou prototypes. Ces matériaux lui confèrent une grande résistance et durabilité, il est courant de garantir un outillage un certain nombre d’injection. Le processus de fabrication du moule peut être complexe et nécessite une expertise technique spécifique. Les concepteurs et les fabricants d’outillage doivent prendre en compte divers aspects tels que les cinématiques, la précision des dimensions, les systèmes de refroidissement, les canaux d’injection et d’éjection, ainsi que les mécanismes de fermeture et d’ouverture.

Un moule bien conçu et fabriqué avec précision est essentiel pour garantir des résultats de haute qualité dans la fabrication de pièces plastiques. Une conception soignée permet d’éviter les défauts potentiels tels que les lignes de soudure, les déformations ou les problèmes d’éjection.

La presse à injecter est le dernier pilier du processus de fabrication des pièces plastiques. C’est l’équipement qui permet d’injecter le plastique fondu dans le moule pour former les pièces en plastique. L’importance de la presse à injecter réside dans sa capacité à fournir une pression et un contrôle précis tout au long du processus d’injection.

En effet, la machine à injection thermoplastique permet de contrôler précisément les paramètres du processus d’injection. Cela comprend :

Ces paramètres doivent être ajustés en fonction des caractéristiques du plastique utilisé et des spécifications de la pièce à fabriquer. Une bonne maîtrise de ces paramètres garantit la reproductibilité des pièces et permet de produire en série des produits de qualité constante.

L'injection plastique permet de produire des pièces avec une grande précision et une complexité géométrique élevée.

Les moules utilisés peuvent être conçus pour obtenir des détails fins et des formes complexes, offrant ainsi une souplesse de conception considérable.

Grâce à des presses à injecter automatisées et à un processus rapide, il est possible de produire un grand nombre de pièces en peu de temps.

Cela permet d'optimiser les coûts de production et de répondre rapidement à la demande du marché.

Cette méthode de fabrication est compatible la quasi-totalité des polymères.

Cela offre une grande flexibilité dans le choix des matériaux en fonction des exigences spécifiques de chaque projet.

Une conception de moule inadéquate peut entraîner des défauts de fabrication, tels que des lignes de soudure, des déformations, des problèmes d'éjection ou un vieillissement de l'outillage accéléré.

Il est essentiel de s'associer avec des concepteurs expérimentés pour optimiser la conception du moule et assurer des résultats satisfaisants.

Chaque matériau plastique a ses propres caractéristiques et propriétés spécifiques. Il est important de sélectionner le matériau approprié en fonction des exigences de performance, de durabilité, de résistance aux UV, etc.

Une sélection inadéquate du matériau peut compromettre la qualité et la durabilité des pièces produites.

La mise en place des procédures de contrôle Qualité est essentielle pour détecter les défauts de production, assurer la conformité aux spécifications et garantir la satisfaction des clients.

Des tests de résistance, des mesures dimensionnelles et d'autres méthodes de contrôle sont couramment utilisés pour vérifier la qualité des pièces.

L’injection plastique est une méthode de production largement utilisée dans l’industrie pour fabriquer une grande variété de pièces en plastique. Grâce à sa précision, sa productivité élevée et sa souplesse de conception, elle offre de nombreux avantages aux fabricants.

Cependant, il est important de prendre en considération plusieurs points de vigilance tels que la conception du moule, le choix du matériau et le contrôle Qualité pour assurer des résultats optimaux. En comprenant les principes de l’injection plastique, vous pourrez exploiter tout son potentiel pour une production optimale et la réussite de votre projet.

Z.A. Des Monts du matin,

63 rue des Lilas,

26730, La Baume d’Hostun, France

+33 (0)4 75 48 56 10